Ресурсы:

АПК «Мицар»

Аппаратно–программный комплекс «Мицар» — это система учета и работы погружного насосного оборудования и его элементов.

Программа работает со всей линейкой известного насосного оборудования — УЭЦН, УШНГ, УВНТ, УЭЦПК, УЭЦВ и т.д. Область применения комплекса — нефтегазодобывающая промышленность, сервисные предприятия по прокату и обслуживанию центробежных, штанговых и других видов насосного оборудования и его элементов (станции управления, автотрансформаторы и т.д.). Цикл учета работы и движения оборудования начинается от поставки в производство новой продукции в виде узлов, комплектации их, передачи для монтажа в скважину, учета работы оборудования в скважине и возврата в сервисное предприятие после демонтажа. Внутри сервисного предприятия узлы оборудования проходят все стадии от входного контроля до капитального ремонта или списания.

АПК «Мицар» состоит из двух модулей — АРМ «ЭМЦ» и АРМ «Ремонтный цех». Основным элементом в программе является узел и комплект. Узлом является часть погружного или наземного оборудования — насосная секция, протектор или компенсатор гидрозащиты, единица длины кабеля, станция управления УЭЦН и ее элементы, автотрансформатор и его элементы, штанговый насос в сборе или его отдельные элементы (плунжер, шток, клапана и т.д.). Комплект оборудования появляется из сбора узлов в насосную единицу, предназначенную для монтажа на скважине.

АРМ «Ремонтный цех»

Этот модуль программы «Мицар» устанавливается, как правило, на рабочих местах специалистов сервисной базы по прокату и ремонту погружного оборудования. В этой части программы описывается цикл движения узла оборудования от момента его появления с завода – изготовителя до списания. Каждый узел в программе идентифицируется по заводскому и инвентарному номеру. Новые узлы оборудования с завода–изготовителя поступают в сервисную базу. Каждому узлу присваиваются соответствующие параметры и характеристики, записанные в паспорте завода – изготовителя. Далее новый узел проходит стадию входного контроля и отправляется на участок комплектации для монтажа в конкретно скважине.

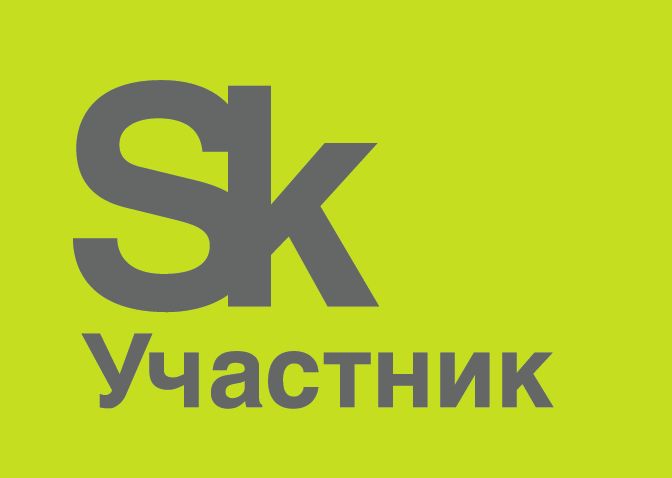

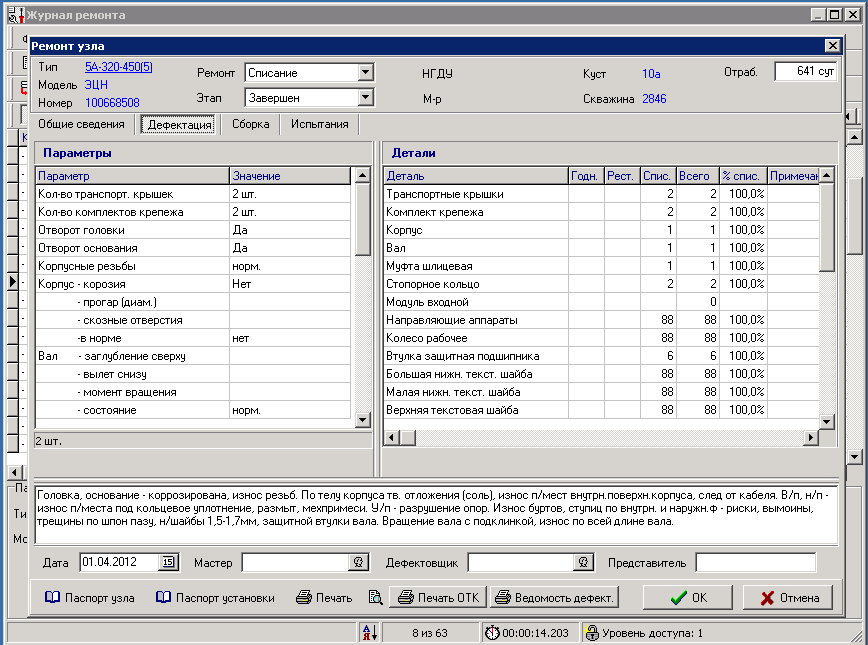

Работа комплекта оборудования в скважине описывается в АРМ «ЭМЦ». После демонтажа узел снова попадает в сервисную базу, где проходит фазу входного контроля, определяющего его дальнейшую судьбу — ревизию, текущий или капитальный ремонт, списание. Интерфейс пользователя в модуле «Ремонтный цех» снабжен настраиваемым режимом вывода на экран необходимых полей. Это означает, что пользователь может сделать себе такой экран, какой ему удобен. Каждая форма снабжена мощной системой поиска и фильтрации данных. Кроме того, система имеет огромный спектр встроенной отчетности, собранный на основе опыта эксплуатации программы в течение многих лет в различных регионах России.

Каждый узел в системе от начала его появления в базе и до момента списания имеет свою историю, которая хранится в отдельной табличной форме и всегда доступна для просмотра. На стадии ремонта и ревизии узла в базе данных отмечаются все параметры — описание состояние узла и его отдельных деталей с указанием причин износа и его степени, замена отдельных деталей узла, стендовые характеристики узла до ремонта и после него. Создание и движение документов в системе отслеживается бизнес-логикой программы, которая настраивается при вводе в эксплуатацию на основании регламентных документов конкретного предприятия. В процессе работы предприятия регламентные документы могут меняться с течением времени. В этом случае администратор системы изменяет настройки, предварительно проанализировав последствия перемещения оборудования. Система представляет предприятию возможность в любой момент времени получить данные о состоянии парка оборудования и правильно спланировать его движение. Одной из примечательных особенностей системы является учет кабельных длин. Учет кабеля в системе можно вести как в виде узлов (бухты, барабаны и т.д.), так и в метрах строительной длины.

АРМ «ЭМЦ»

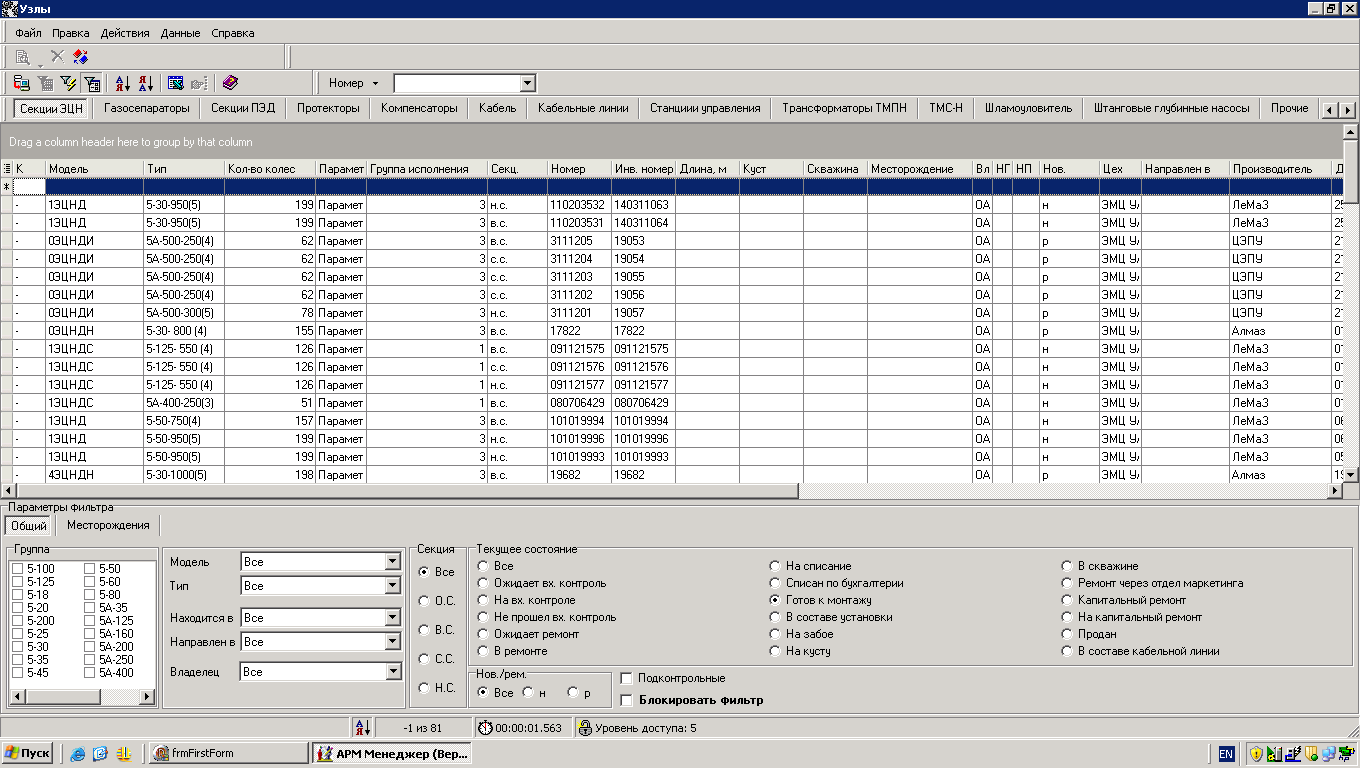

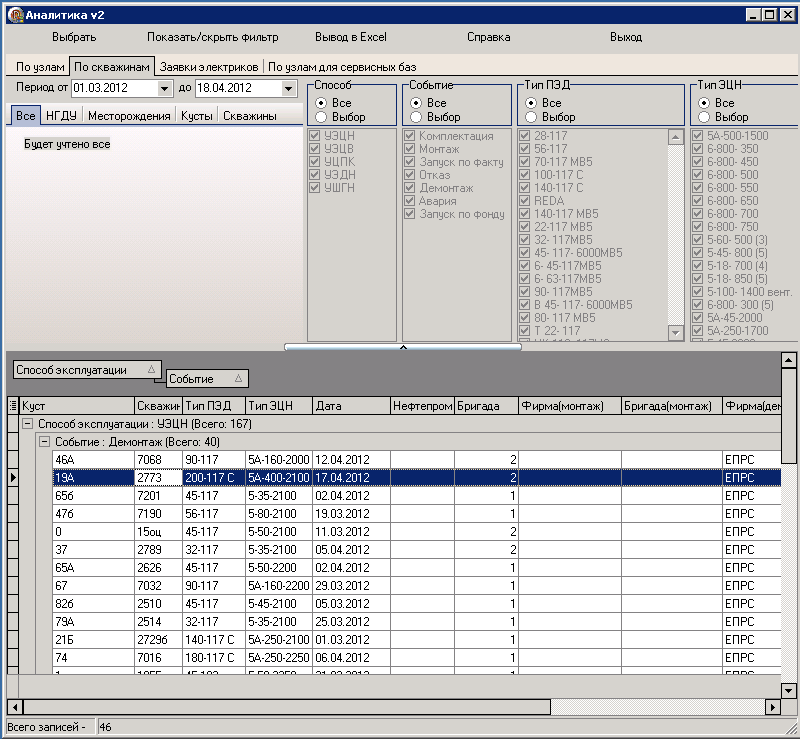

Этот модуль программы «Мицар» устанавливается, как правило, на рабочих местах специалистов электромонтажных цехов. В этой части программы описывается работа погружного оборудования в скважине. Из узлов оборудования формируется комплект подземного оборудования (КПО), который передается в электромонтажный цех по товаро-транспортной накладной, создаваемой в системе. Основные стадии заполнения программы – комплектация оборудования, монтаж, запуск и вывод на режим, эксплуатация, демонтаж. На стадии монтажа и демонтажа оборудования в программу вводятся все параметры, обычно описываемые в эксплуатационном паспорте установок погружных центробежных насосов. Подобные же параметры применимы и для других типов погружных насосов (штанговых, винтовых, диафрагменных и т.д.).

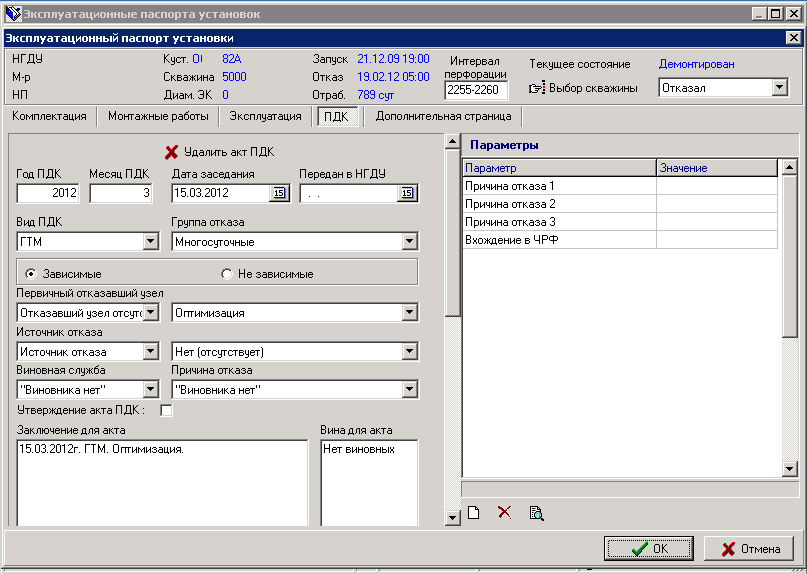

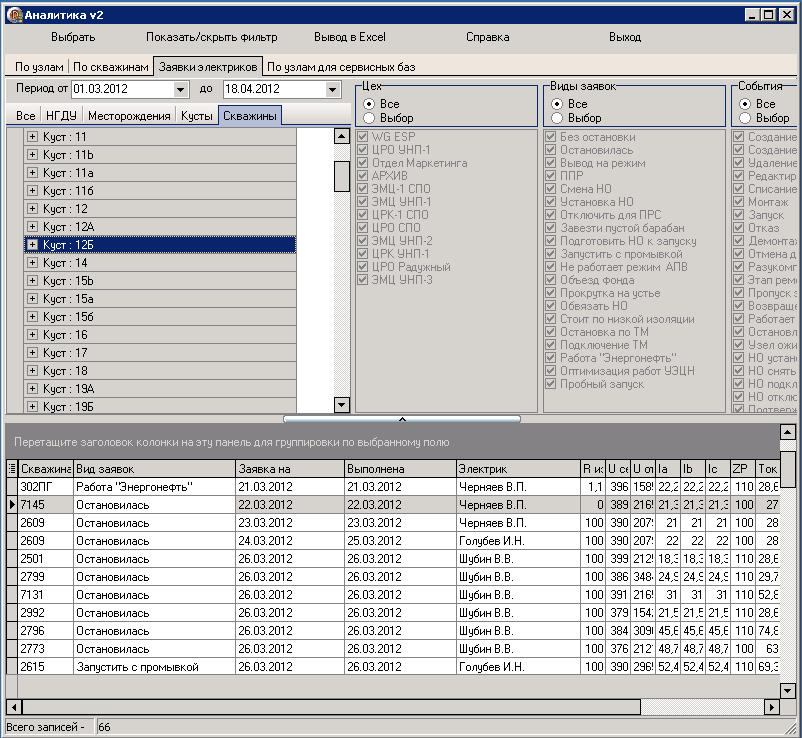

В разделе запуск и вывод на режим фиксируется все те параметры, которые приняты в нефтепромыслах при выводе на режим установок ЭЦН. Раздел «Эксплуатация» имеет все необходимые поля ввода для заполнения данных при эксплуатации подземного насосного оборудования. В этом разделе существует вкладка «Заявки электриков». Здесь фиксируются все работы, связанные с обслуживанием установки во время работы (причины остановок, параметры настройки защит, смена комплектов наземного оборудования и т.д.). Работа в программном модуле АРМ «ЭМЦ» позволяет вести эксплуатационный паспорт установки в электронном виде. Итогом работы оборудования в скважине является раздел «Акт ПДК». После демонтажа оборудования и прохождения ремонтных работ с его узлами на сервисной базе, все данные попадают в раздел «Акт ПДК». Здесь присутствуют описания результатов разбора каждого отдельного узла (насосных секций, секций ПЭД, гидрозащиты, кабеля и т.д.).

В разделе запуск и вывод на режим фиксируется все те параметры, которые приняты в нефтепромыслах при выводе на режим установок ЭЦН. Раздел «Эксплуатация» имеет все необходимые поля ввода для заполнения данных при эксплуатации подземного насосного оборудования. В этом разделе существует вкладка «Заявки электриков». Здесь фиксируются все работы, связанные с обслуживанием установки во время работы (причины остановок, параметры настройки защит, смена комплектов наземного оборудования и т.д.). Работа в программном модуле АРМ «ЭМЦ» позволяет вести эксплуатационный паспорт установки в электронном виде. Итогом работы оборудования в скважине является раздел «Акт ПДК». После демонтажа оборудования и прохождения ремонтных работ с его узлами на сервисной базе, все данные попадают в раздел «Акт ПДК». Здесь присутствуют описания результатов разбора каждого отдельного узла (насосных секций, секций ПЭД, гидрозащиты, кабеля и т.д.).

В совокупности с данными разделов АРМ «ЭМЦ» комиссии по расследованию причин отказов установок остается принять решение и автоматически сформировать акт ПДК. Данный акт имеет вариант электронного утверждения, право которого делегируется соответствующему специалисту нефтегазодобывающего управления.

АРМ «Менеджер»

Данный модуль совмещает в себе функции АРМ «Ремонтный цех» и АРМ «ЭМЦ». Этот модуль, как правило, устанавливается на нефтепромыслах и рабочих местах специалистов нефтегазодобывающих управлений. Основное назначение модуля – мониторинг процессов движения и работы погружного оборудования и его узлов.

Мицар–Генератор

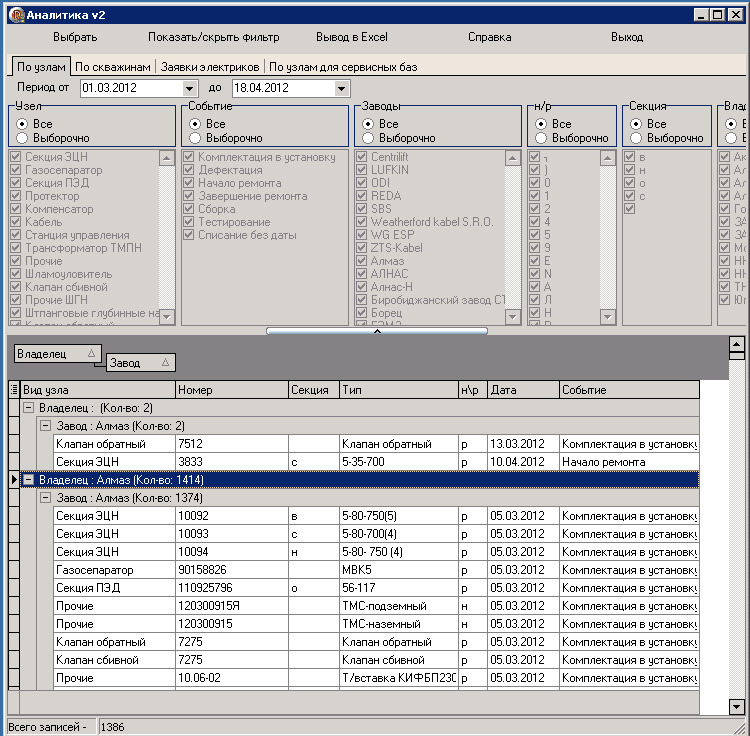

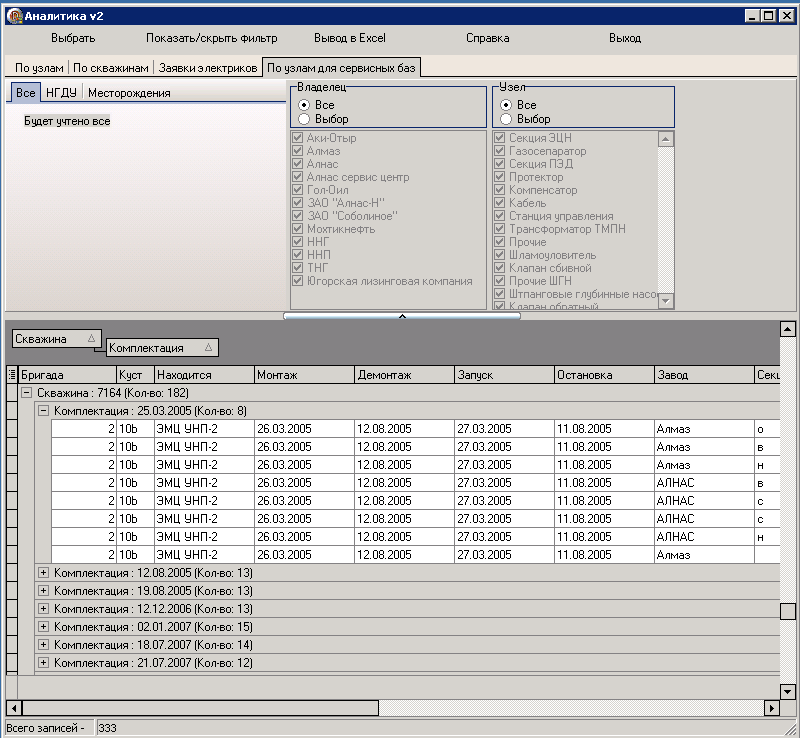

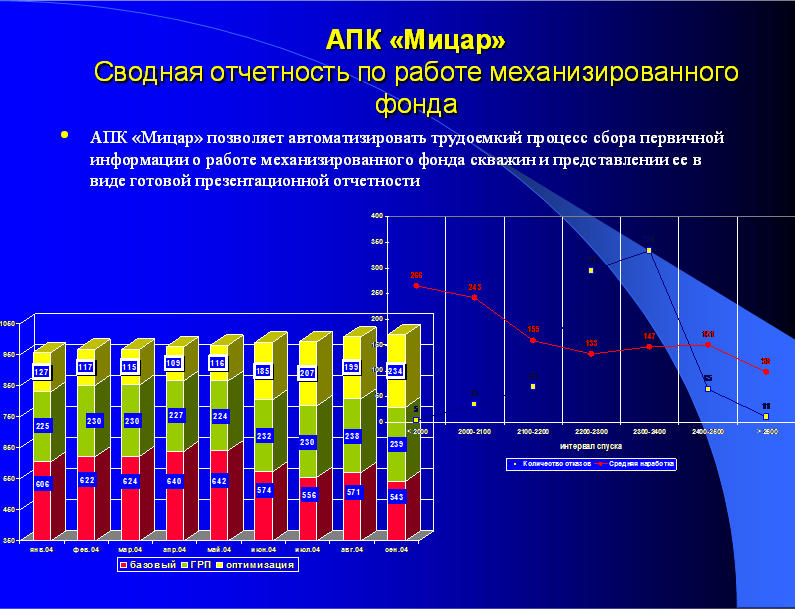

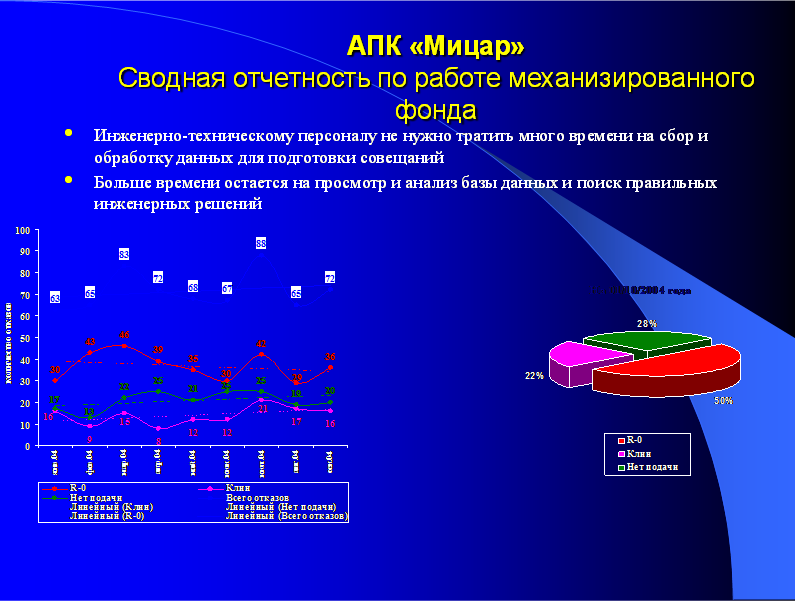

Программа «Мицар–Генератор» представляет собой срез базы данных АПК «Мицар» на текущий момент времени (включая историю архива данных), который может быть обработан с целью извлечения данных по системе OLAP. Генератор разбит на две части – узлы и скважины.

В части узлов информация загружается из данных АРМ «Ремонтный цех», а в части скважин — из АРМ «ЭМЦ». В каждом разделе пользователю дается настраиваемая по горизонтали таблица интерфейса. Это означает, что пользователь самостоятельно, без вмешательства программиста или администратора системы, может вывести на экран и расположить в любом порядке те поля таблицы, которые ему необходимы для работы в данный момент времени.

В верхней части экрана даны все параметры оборудования, которые используются в программе АПК «Мицар». Инструментальная часть генератора дает пользователю возможность произвести множественный отбор параметров интересующих его видов оборудования. В результате получается срез информации базы данных средствами OLAP — трехмерное извлечение данных. Далее генератор позволяет представить извлеченные данные в виде группировки их по строкам в разрезе периода (суток, месяцев). Полученные данные тут же можно вывести для печати в формат Excel.

Работа с генератором дает огромные преимущества пользователю — экспресс-анализ работы оборудования в скважинах, анализ состояния парка оборудования в разрезе его новизны, заводов-изготовителей, типоразмеров, помощь в принятии решений при закупках нового оборудования (типоразмеры, заводы, группы исполнения и т.д.), анализ причин выхода из строя оборудования в зависимости от глубин, пластов, моделей оборудования и т.д.

«Мицар–МРП»

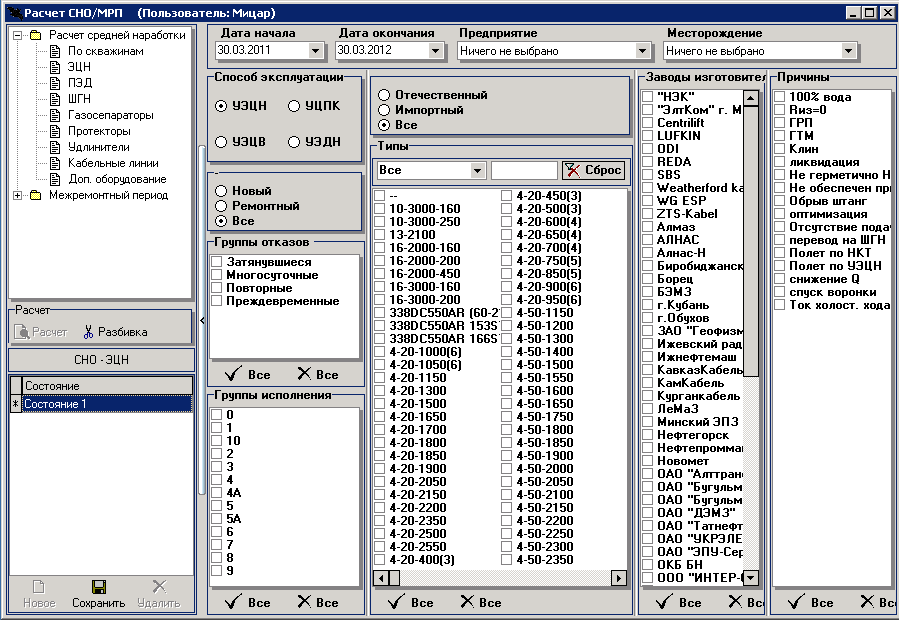

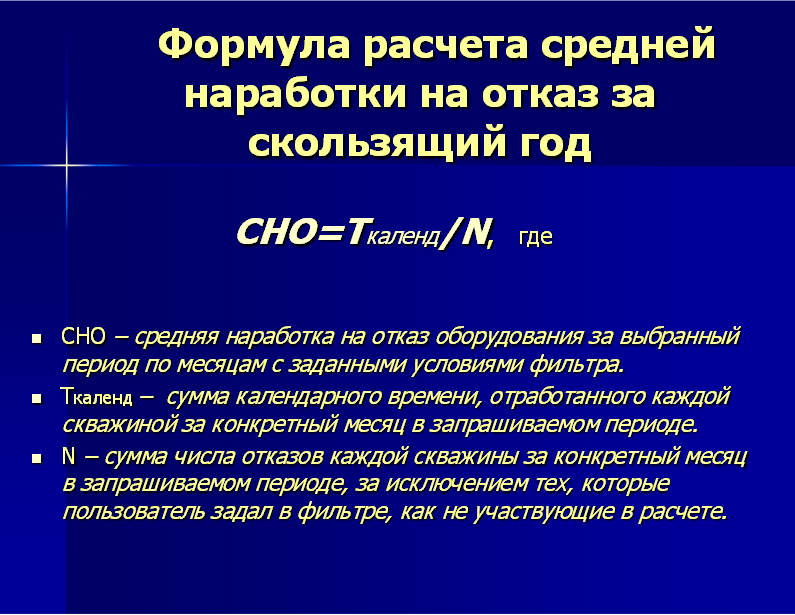

Программа «Мицар–МРП» представляет собой систему для автоматизированного расчета наработки на отказ оборудования и его узлов.

Расчет можно производить по скважинам и узлам глубинонасосного оборудования. Первоисточником данных для расчета служит программа АПК «Мицар», но комплекс «Мицар–МРП» построен таким образом, что может обращаться к любой базе данных, содержащей исходную информацию, которая используется в расчете наработки на отказ (самом простом случае это могут быть файлы Excel). Расчет наработки на отказ по скважинам ведется по стандартной методике, принятой для нефтегазодобывающих предприятий России, которая была утверждена в свое время Министерством нефтяной промышленности СССР. Конечно, на сегодняшний день, в разных нефтегазодобывающих компаниях России существуют свои нюансы в расчете наработки на отказ оборудования. Но в программном комплексе «Мицар–МРП» они учтены в виде возможности выбора множественных условий в фильтрации данных. Например, стандартные для расчетов наработки на отказ понятия – это деление отказов глубинонасосного оборудования по видам неуспешных ремонтов или запусков (повторные, затянувшиеся, преждевременные).

Предположим, что в конкретном предприятии существует еще одно понятие, добавленное специалистами для условий отбора скважин, участвующих в расчете наработки на отказ. В этом случае данное понятие фигурирует в базе данных предприятия и программа «Мицар–МРП» увидит его в своих наборах фильтров для отбора данных. Автоматизированный расчет наработки на отказ по узлам глубинонасосного оборудования – это на сегодняшний день актуальная задача для специалистов предприятий, анализирующих работу дорогостоящего погружного насосного оборудования. Расчету подлежат любые узлы (насосные секции, электродвигатели, гидрозащита, кабель, информационные блоки глубинонасосного оборудования и т.д.). Расчет может быть проведен в разрезе заводов–изготовителей, моделей и типов оборудования, групп исполнения оборудования и любых других параметров, заданных пользователем. Например, специалистов интересует наработка насосов типа 5-50-1800 заводов «Борец» и «Алнас». В наборе фильтров задаются соответствующие значения и программа показывает наработку по выбранному типоразмеру оборудования. Подобные расчеты можно производить по всем видам глубинонасосного оборудования — штанговым, диафрагменным, винтовым и т.д.

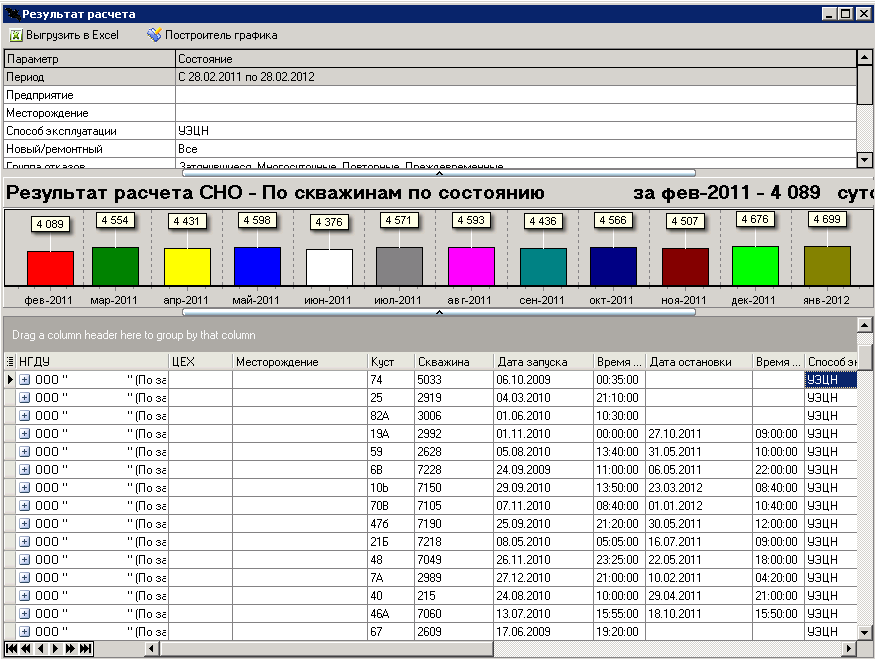

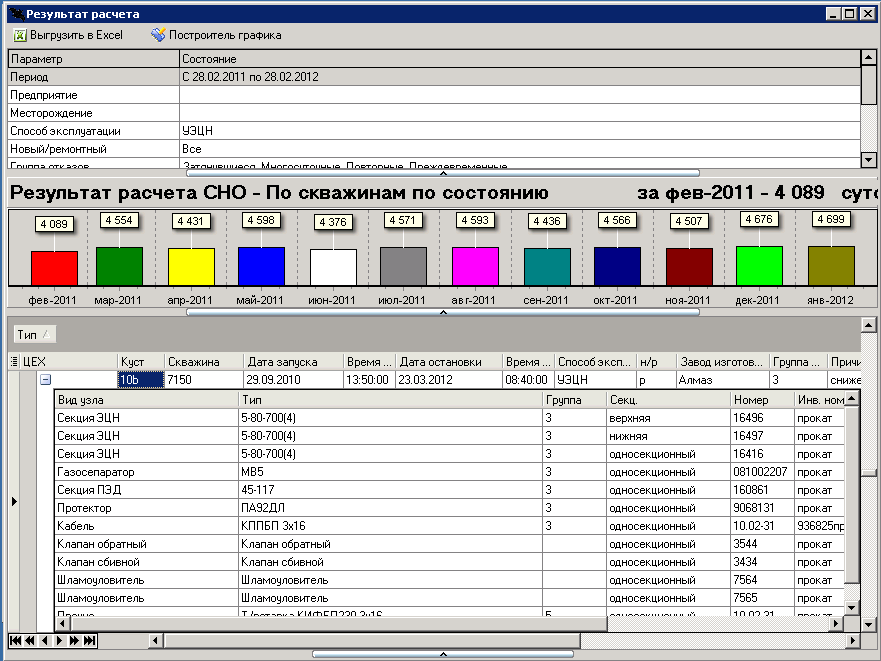

Программа также подходит для расчета наработки на отказ наземных видов насосного оборудования (например, центробежных насосов кустовых насосных станций). Если специалисту необходимо исключить некоторые виды ремонтов из условий наработки на отказ, то достаточно пометить их в соответствующих условиях выбора. После того, как условия выбора в системе фильтров заданы и произведен расчет, пользователю дается на экран форма, содержащая результаты расчета по месяцам и исходные данные к расчету. Исходные данные — это поименный перечень скважин с набором параметров за запрашиваемый в расчете наработки период (даты начала и окончания ремонтов, запусков и отказов, типоразмеры насосов, информация о бригадах, выполнявших ремонт и т.д.). Скважины делятся на участвующие и не участвующие в расчетах наработки на отказ. Поименный перечень скважин необходим для визуального мониторинга правильности заданных граничных условий в системе фильтров. Иными словами, специалист должен быть уверен в том, что программа правильно произвела отбор скважин для расчета. Данные расчета могут быть здесь же выведены в форму графика или в файл Excel для последующей печати. В реестре скважин, выводимых пользователю на экран, также есть система универсальной группировки полей (встроенный фильтр по каждому полю со схемой множественного отбора данных). Этот инструмент позволяет обработать большой массив данных за очень короткий срок.

Например, вы получили на экране список из нескольких тысяч скважин и вам необходимо понять, правильно ли программа сделала отбор по нефтепромыслам, причинам остановок, диапазону дат и группам исполнения. Операция сравнения методом группировки данных займет примерно 2-3 минуты. Сама же операция расчета наработки на отказ с массивом данных около миллиона записей занимает на практике примерно 5-7 секунд.

Справочник скважин Мицара

Для выбора скважины существует специальная справочная система, в которую загружена вся информация о балансовом фонде скважин предприятия, где происходит внедрение проекта. Каждая скважина имеет привязку к кусту, месторождению, бригаде добычи, нефтепромыслу, НГДУ и т.д. В случае отсутствия какой-либо ветки в иерархии структуры предприятия (например, отсутствие кустов скважин), она игнорируется и справочник работает без нее.

Загрузка первичной информации в справочник скважин производится из базы данных предприятия, на котором производится внедрение проекта на начальной стадии. Далее осуществляется постоянная непосредственная связь справочника скважин программы с базой данных скважин предприятия. Если у предприятия, на котором внедряется проект, отсутствует собственная база данных по скважинам, то справочник скважин программы может стать источником такой базы.

В справочнике скважин предусмотрен режим ввода скважин для предприятия. Выбор интересующей пользователя скважины может происходить разными способами. При последовательном выборе НГДУ, ЦДНГ, бригады добычи, куста, месторождения из выпадающего списка перечень скважин, удовлетворяющих выбранным условиям, автоматически сокращается. В минимальном вариант пользователь видит набор скважин принадлежащих к запрошенному кусту. Можно также выбрать скважину по номеру, если ввести его в соответствующее поле списка. Справочник имеет режим просмотра скважин с группировкой по НГДУ, цехам добычи, бригадам добычи, кустам, месторождениям. В таком режиме выдается информация о количественном и поименном составе скважин по выбранным группам. Кроме того, в данной группировке справочника автоматически отображается способ эксплуатации данной скважины и состояние по фонду.